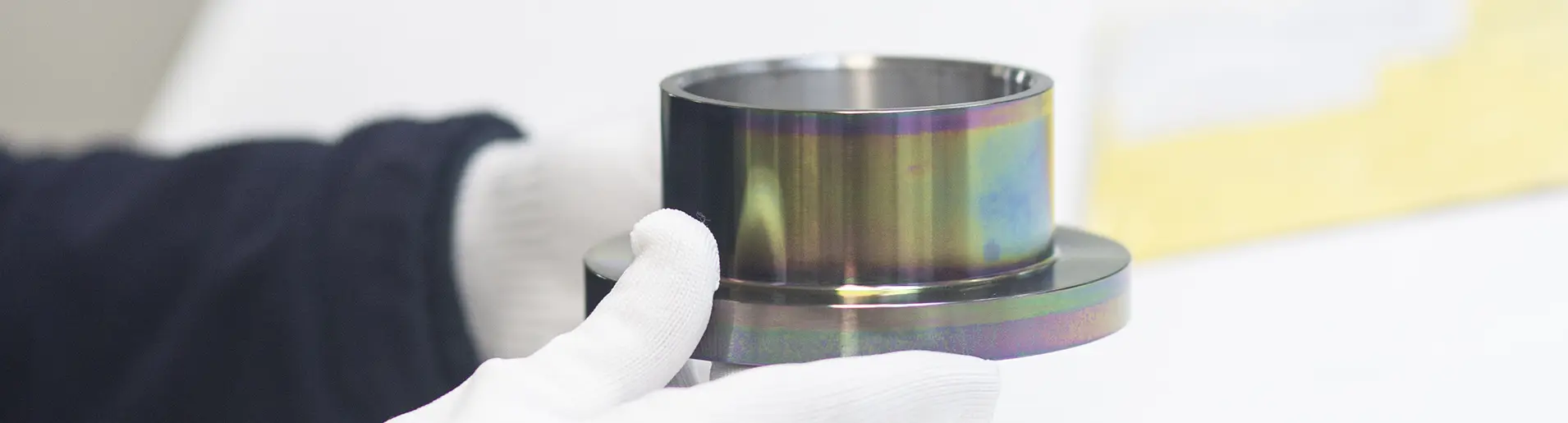

RECUBRIMIENTO DE NÍQUEL QUÍMICO

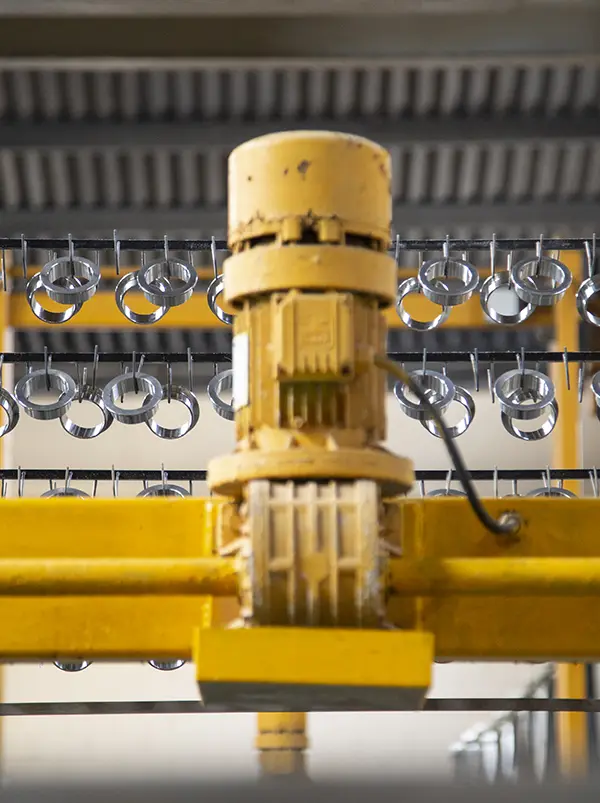

El proceso de níquel químico es el proceso de recubrimiento catalítico más importante utilizado en las últimas dos décadas. Nosotros utilizamos el proceso de níquel químico en el cual se obtiene un recubrimiento de níquel-fósforo, con diferentes proporciones de fósforo. Tenemos tres tipos de recubrimientos: de bajo contenido en fósforo (2-5%), de medio contenido en fósforo (6-9%) y de alto contenido en fósforo (>10.5%). Disponemos de procesos automáticos con cubas de trabajo con capacidad máxima de 2000 L.

El proceso de deposición se basa en una reacción redox en la cual un agente de reducción, el hipofosfito de sodio (NaH2PO2), se oxida y los iones de Ni2+ son reducidos a la superficie del material. El proceso también se llama auto catalítico, porque una vez depositada la primera capa de níquel, esta actúa como catalizador para el resto del proceso. En consecuencia, hay una dependencia lineal del tiempo de la reacción y el espesor de la capa del recubrimiento.

Algunas de las características más destacadas de estos recubrimientos son la alta resistencia a la corrosión y al desgaste, la excelente uniformidad, el amplio abanico de espesores y de propiedades mecánicas y físicas, buena soldabilidad y lubricidad superficial.

Las propiedades de los recubrimientos dependen del contenido de fósforo. Los recubrimientos de bajo contenido de fósforo son cristalinos y duros y como consecuencia, presentan una alta resistencia al desgaste. Por otra parte, los recubrimientos de alto contenido de fósforo son amorfos y presentan una alta resistencia a la corrosión. En general, todos los tipos de recubrimientos tienen una buena adhesión. No obstante, el grado de adhesión depende de algunos parámetros como el espesor de capa, el contenido de fósforo, el tratamiento térmico y la ductilidad del sustrato. Los recubrimientos de níquel-fósforo son auto-lubricantes, mejorando el coeficiente de fricción.

Una característica muy importante y única para los recubrimientos químicos, es la uniformidad de la capa en la misma superficie, los recubrimientos químicos siguen completamente el perfil del sustrato.

Algunas propiedades de los recubrimientos de níquel-fósforo

| Contenido de fósforoPropiedad | Bajo contenido 1-5 (% por peso) |

Medio contenido 6-9 (% por peso) |

Alto contenido 10-12 (% por peso) |

|---|---|---|---|

| Microestructura | Cristalina | Cristalina + Amorfa | Amorfa |

| Momento magnético | Alto (0.01-0.03 A·m2) | Intermedio (0.003-0.006 A·m2) | Bajo (0-0.002 A·m2) |

| Resistividad eléctrica | Baja (0.03-0.05 mW·cm) | Intermedia (0.06-0.08 mW·cm) | Alta (0.09-0.13 mW·cm) |

| Soldabilidad | Alta | Intermedia | Baja |

| Coeficiente de expansión térmica | Alto (>23 m/min·°C) | Intermedio – Alto (14-20 m/min·°C) | Bajo (< 11 m/min·°C) |

| Dureza (sin tratamiento térmico) | Alta (700-800 HV) | Intermedio (600-700) | Baja (<600 HV) |

| Resistencia al desgaste | Alta (10-12 mg/1000 ciclos) | Intermedia-Baja (12-18 mg/1000 ciclos) | Baja (15-19 mg/1000 ciclos) |

| Resistencia a la tracción | Baja (150-420 MPa) | Alta (700-1100 MPa) | Intermedia-Alta (650-900 Mpa) |

| Resistencia a la corrosión | Baja | Intermedia-Baja | Alta |

Todos los tipos de recubrimientos de níquel-fósforo tratados térmicamente ofrecen una dureza de 800 a 1000 HV.

Los recubrimientos de alto contenido en fósforo presentan buena resistencia a la corrosión en diferentes condiciones ambientales.

Resistencia a la corrosión de los recubrimientos químicos de alto contenido en fósforo.

| Substancia | Velocidad de corrosión (µm/año) |

|---|---|

| Corrosión atmosférica | 0 |

| Agua destilada (95°C) | 0 |

| Agua salada (3.5% sals a 95°C) | 0 |

| Hidróxido de sodio (sosa cáustica) (45% a 20°C) | 0 |

| Hidróxido de potasio (50% a 20°C) | 0 |

| Benzol (20°C) | 0 |

| Gas natural (con min. 5.7 mg H2S) (95°C) | 0 |

| Cloruro de potasio (25% a 20°C) | 0 |

| Acetona (20°C) | 0.08 |

| Agua desionizada saturada con aire (95°C) | 0.1 |

| Agua marina (a 95°C) | 1 |

| Agua doble destilada (a 350°C) | 0.2 |

| Cloruro de sodio (26% a 20°C) | 0.2 |

| Hidróxido de sodio (sosa cáustica) (50% a 95°C) | 0.2 |

| Fenol (90% a 20°C) | 0.2 |

| Agua del grifo | 0.3-0.8 |

| Sulfato de amonio (10%) (20°C) | 0.8 |

| Ácido acético glacial (20°C) | 0.8 |

| Carbonato de sodio (20°C) | 1 |

| Ácido fosfórico (85% a 20°C) | 2.5 |

| Sulfato de amonio (solución saturada a 20°C) | 3 |

| Ácido oxálico (10% a 20°C) | 3 |

| Sulfato de amonio (43% a 20°C) | 3 |

| Salmueras saturadas en CO2 (95°C) | 5 |

| Ácido cítrico (20°C) | 7 |

| Ácido sulfúrico (65% a 20°C) | 9 |

| Nitrato de amonio (66% a 20°C) | 10 |

| Ácido fórmico (88% a 20°C) | 13 |

| Nitrato de amonio (20% a 20°C) | 15 |

| Amoníaco (25% a 20°C) | 16 |

| Hidróxido de sodio (sosa cáustica) (72% a 110°C) | 18 |

| Amoníaco (10% a 20°C) | 23 |

| Ácido nítrico (1% a 20°C) | 25 |

| Ácido acético (10% a 20°C) | 25 |

| Ácido clorhídrico (2% a 20°C) | 27 |

| Ácido fluorhídrico (2% a 20°C) | 27 |

| Ácido sulfúrico (85% a 20°C) | 28 |

| Amoníaco (2% a 20°C) | 28 |

| Ácido fluorhídrico (25% a 20°C) | 30 |

| Ácido fluorhídrico (40% a 20°C) | 53 |

| Cloruro de hierro (1% a 20°C) | 200 |

| Ácido sulfúrico-Óleum (20°C) | 250 |

Todas estas características hacen que los recubrimientos de níquel-fósforo sean aplicados en diversos sectores industriales como la automoción, la aeronáutica, la química, la petroquímica, la electrónica, la alimentaria, la naval, la médica y farmacéutica, la militar, etc.

Algunas aplicaciones de los recubrimientos de níquel-fósforo.

| Industria | Componentes | Espesor de la capa (µm) |

|---|---|---|

| Automoción | Disipadores de calor, Componentes del carburador, Inyectores, Ejes de conducción, Pistones de frenos, Tubos de escape, Silenciadores, Amortiguadores, Componentes de bloqueo, Motores de la bomba de combustible, Componentes de la bomba de agua, Componentes de la columna de dirección de las ruedas, Componentes del sistema de AIRBAG, Componentes del compresor del aire acondicionado | 2-38 |

| Aeronáutica | Muñones de los cojinetes, Servo válvulas, Paletas de compresores, Componentes que trabajan en zonas calientes, Cabezas de pistones, Los ejes y las hélices principales de los motores, Actuadores hidráulicos, Componentes del tren de aterrizaje, Piezas de giro, Soportes de motor, Bridas, Pernos de seguridad, Tubos de alimentación del motor, Juntas universales para las aletas del ala | 10-70 |

| Química y petroquímica | Recipientes a presión, Reactores, Ejes de agitadores, Bombas y impulsadores, Intercambiadores de calor, Filtros, Palas de turbinas y rotores, Válvulas, Actuadores hidráulicos | 25-125 |

| Electrónica | Terminales de cables conductores, Conectores, Enclaves, Diodos y transistores, Accesorios de unión, Placa de circuito impreso | 2-25 |

| Alimentaria | Maquinarias neumáticas de envasado en latas, Moldes, Parrillas y congeladores, Tornillos de alimentación y extrusores | 12-25 |

| Naval | Equipamiento marítimo y bombas | 25-50 |

| Manipulación de material | Ejes y cilindros hidráulicos, Extrusores, Cinturones de los eslabones impulsores, Engranajes i embragues | 12-75 |

| Médica y Farmacéutica | Equipos e instrumental quirúrgico de un solo uso, Clasificadores de píldoras, Tornillos de alimentación y extrusores | 12-25 |

| Militar | Asambleas de fusibles, Guías de radares, Espejos, Motores, Detonadores, Armas de fuego | 8-75 |

| Minas | Sistemas hidráulicos, Componentes de motores de mina, Conectores de tuberías | 30-60 |

| Ferrocarril | Vagones cisterna, Ejes de los motores, Maquinaria de coche | 20-90 |

| Textil | Cuchillos, Guías, Hileras, Trinquetes telar y agujas de tejer | 12-50 |

| Papel y madera | Placas de soporte para cuchillos corredores, Placas de abrasión, Componentes de maquinaria | ~30 |

En Elhco, si se trabaja para la industria aeronáutica se lleva a cabo el proceso según las normas AIPS 02-04-008 i I+D-P-047.